Formenbau zur Herstellung von GFK, CFK oder AFK-Teilen

Formen für Behälter, Lüftungskanäle, Maschinenverkleidungen, Becken, Nutzfahrzeugverkleidungen oder individuelle Skulpturen. Durch unseren eigenen

Formenbau erreichen wir qualitativ hochwertige Oberflächen zu adäquaten Preisen.

Dabei dient in der Regel Holz (Gips, PU, Ureol, Metalle für Großserien) als Ausgangsmaterial, dieses wird zerspant und anschließend zum direkten Laminieren mit Trennlacken oder Füllspritzlacken präpariert. Je nach Oberflächenanforderungen arbeiten wir zusätzlich mit GFK-Feinschicht bzw. Gelcoatprodukten um optimale Fertigteile zu erhalten.

Die Material- und Formenwahl ist Größen- und toleranzabhängig. Des weiteren spielt die Stückzahl der zu produzierenden Teile eine entscheidende Rolle. Objekte bis ca. 2,5 x 1,5 x 0,5 m werden in der Regel nach erwähnter Methode bei uns im Haus produziert.

Für noch größere Projekte steht uns ein namhafter Partner der Holzindustrie zur Seite. Er erreicht mit seinen 5-Achs-Bearbeitungszentren maximale Abmaße. Somit sind wir bestens aufgestellt um Ihr Projekt rational zu fertigen. Die Konstruktion bestimmt den Preis, fragen Sie uns im Zweifel schon bei der Konstruktion des Fertigbauteils oder weisen Sie uns auf nicht funktionale Elemente hin. Oft scheitern Lösungen aus GFK am zu teuren Formenbau. Zu Beachten sind fertigungstechnisch notwendige Radien, Entformungsschrägen und vorhandene Hinterschneidungen. Je nach Belastungsfall wird das Layup stärker ausgeführt werden, hier muss die Form auch stabiler sein.

Neben der Neukonstruktion von Formen, beherrschen wir auch verschiedene Modellier- und Abformtechniken, sofern ein geeignetes Bauteil z.B. schon als Prototyp oder reproduzierbares Einzelstück, vorliegt. Außerdem verfügen wir über ein umfangreiches Formenlager mit verschiedensten Bauteilen, wie Sechs- und Achteck-Behälter, Klöpperböden, Wannen und Anlagenbauteilen.

Formenarten - prinzipiell

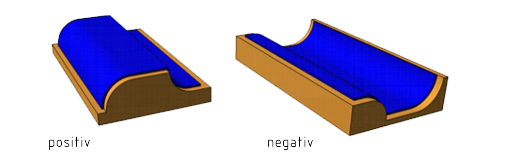

Offene Formen werden für die Fertigung im Handlaminatverfahren verwendet. Die Sichtseite ist die jeweils auf der Form aufliegende Fläche. Die Formoberfläche wird mit lösungsmittelbeständigem Trennlack beschichtet um das Laminat einfach zu entformen. Einseitig offene Positivformen werden auch zum maschinellen Tiefziehen von Thermoplasten verwendet.

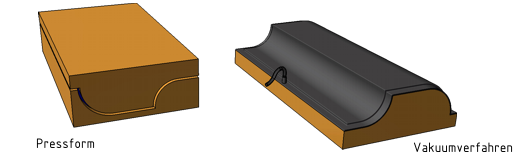

Bei diesen Formentypen entstehen beidseitig glatte Flächen. Pressformen bestehen aus Matrize (hohle Form) und Patrize (gewölbte Form). Beide Teile können auch beheizt ausgeführt werden. Durch das Pressen des Laminats wird überschüssiges Harz entfernt. Somit steigt der Glasfaser-, Kohle- oder Aramidanteil im Bauteil. Das Bauteil erhält dadurch insgesamt bessere Materialeigenschaften (Zug- und Biegefestigkeiten), sowie ein geringeres Gewicht. Die Krafteinleitung beim Pressen sollte dabei vollflächig erfolgen. Durch die Vakkumtechnik hat man hier den Vorteil auch unterschiedlich dicke Profile gleichmäßig zu verpressen. Man ist allerdings auf den technisch max. möglichen Unterdruck von ca. 0,8 bar beschränkt. Durch hydraulisches Pressen können deutlich höhere Drücke erreicht werden. Beim Arbeiten mit Pressformen muss das Abfließen des Harzes und die Fixierung des zu pressenden Laminates sichergestellt werden.